3D打印钛合金粉末循环利用,粉末形态和零件微观结构的演变

金属的增材制造(AM)工艺正在快速发展,与减材制造工艺相比,AM减少了设计限制,并可以大大减少材料浪费。但是,要使金属增材制造在航空航天中得到广泛应用,*解决一些基本问题。

2020年4月8日,南极熊看到,华盛顿大学研究人员发表了一篇关于“粉末重复利用对3D打印零件质量的影响”的论文。该论文发表在《 Materialia》杂志上,主要研究的是Ti6Al4V粉末(可商购的5级钛合金)在电子束粉末床熔融工艺中重复利用所带来的变化。

当为安全关键型应用(例如高应力航空航天组件)制造零件时,质量至关重要。在金属粉末床熔融的工艺中,经常通过粉末再利用来提高其经济性,但是随着时间和使用周期的增加,降低了粉末的物理性能。原料的沉积,熔化和铺设会在细粉颗粒上施加应力,使它们从其原始球形变形,直到它们不再以*方式流动为止。该研究小组希望研究高应力部件的增材制造方式,以原材料的质量及其对*终零件的机械性能的影响为重点。

本研究使用电子束熔化(EBM)技术对钛合金进行了30个构建周期的打印,其中“ b1”是*个构建周期,而“ b30”是*终构建周期(约480 h的构建时间)。实验历时约六个月,所有3D打印均在ARCAM A2X EBM系统上完成,研究人员在实验的每个阶段对粉末进行了表征,研究了粉末中颗粒大小的分布及其对成型质量的总体影响。

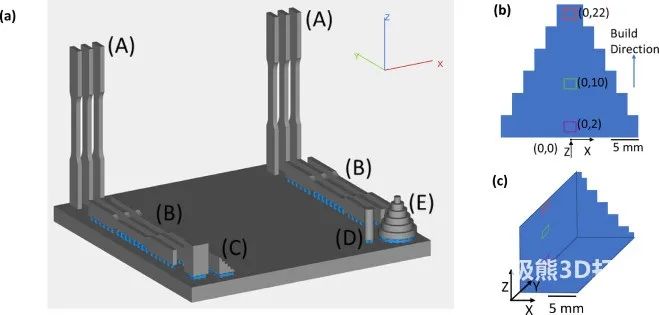

每个构建周期制造的样本,图片来自华盛顿大学。

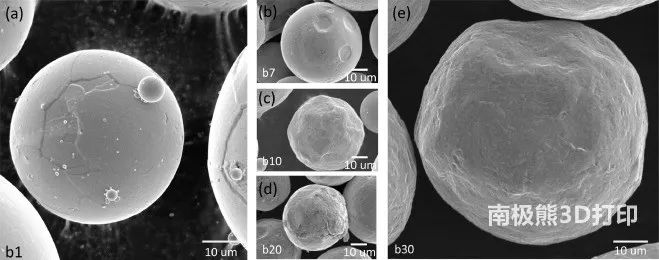

结果表明,该过程的几乎所有方面都受粉末再利用的影响。具体而言,粒径分布变窄,颗粒的损坏会随着重复使用而增加,包括表面变形(球形度降低),部分熔化和/或颗粒融合和破裂。在粉末上使用扫描电子显微镜后,研究人员发现,随着粉末再利用周期的增加,其形态和表面质量将显著下降。在b1时,粉末颗粒基本上是球形的并且光滑。随着循环的进行,微小的颗粒*终融合在一起并粘附在周围较大颗粒的表面上。到了b30,研究人员观察到较大颗粒的损坏和变形很大,而较小颗粒则完全消失了。

△在整个实验过程中粉末的形态, 图片来自华盛顿大学。

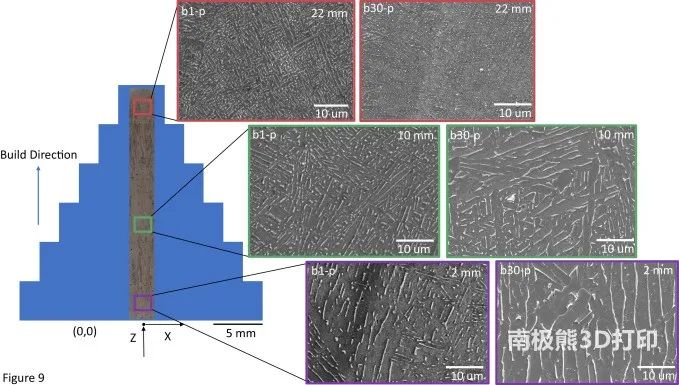

然后,研究人员研究了金字塔试样的晶粒微观结构,研究了它们在同一部分中的高度如何不同,以及在六个月的建造周期中它们如何不同。金字塔零件在靠近零件顶部的地方具有较紧密的编织图案,而在3D打印零件的底部附近则具有较宽松的纹理结构。随着制造周期数的增加,零件的晶粒结构也出现了稍宽的分布。根据研究,这表明零件的冷却速率随构建高度的增加而增加,但在整个构建周期中没有显著差异。

△金字塔试样的晶粒微观结构,取决于高度和建造周期,图片来自华盛顿大学。

详细研究结果:

1. 粉末尺寸和形态

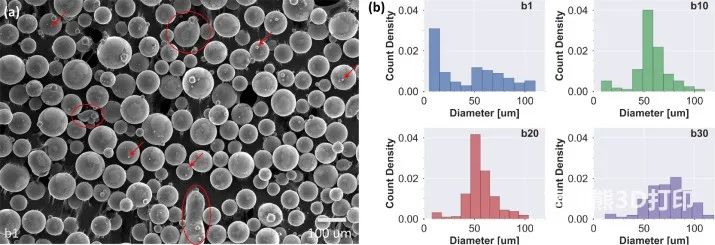

来自光学显微镜的原始粉末的显微照片显示在图3(a)中。该显微照片突出显示了大范围的粒径,附着在较大颗粒上的附属颗粒以及非球形颗粒的示例。来自每个构件的粉末样品的显微照片用于通过图像分析表征粉末尺寸分布。图3(b)显示了从显微照片中从包括b1,b10,b20和b30在内的多个版本获得的尺寸分布。小颗粒的数量明显减少,中值周围的分布范围逐渐缩小,变为更高斯分布。

图3.粉末特性 (a)b1的原始粉末的显微照片。红色箭头突出显示了原始粉末中存在的选定小颗粒。红色圆圈突出显示一些不规则颗粒。(b)粉末尺寸从b1扩展到b30。

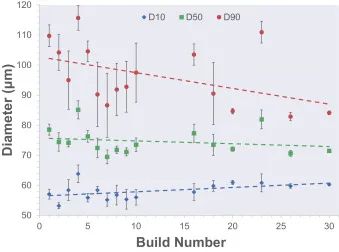

从LSPA获得的粒度分布的测量结果如图4所示。这些结果以较高(D90)和较低十分之一(D10)百分位数以及中位数(D50)表示。尽管中值粒径随着粉末的重复使用而保持几乎恒定,但D10的轻微降低和D90分布的更大幅度降低,从上下百分比分布的趋势可以明显看出。

图4.粉末尺寸分布以及在30个构建中重复使用粉末的情况。根据LSPA确定绘制第10,第50和第90个百分位。

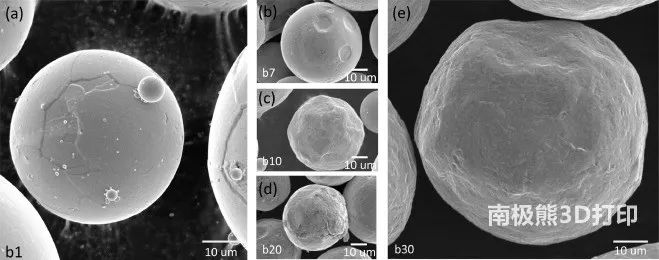

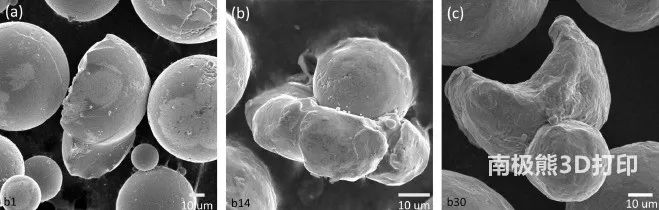

除了颗粒尺寸的变化外,表面纹理和整体形态也会随着重复使用而变化。图5中显示了b1和b30之间的粉末比较。具体地说,图5(a)至(e)分别显示了来自b1,b7,b10,b20和b30的颗粒的代表性图像。显微分析表明,对于原始粉末,仅四个重复使用周期就发生了明显变化。*值得注意的是小颗粒数量的减少(例如,图5(a))以及形态变化。颗粒表面显示出表面变形的迹象,包括凹痕(例如图5(b)),凹痕的大小随着重复使用次数的增加而演变(图5(c)-(e))。除了变形的发展程度外,还有一些不规则的高纵横比颗粒,随着粉末再利用的增加,颗粒数量普遍增加。此类别的粒子示例如图6所示,其中包括破裂的粒子(图6(a)),熔合的粒子(图6(b))和看上去是重铸的粒子(图6(c))。)。

图5.重复使用过程中粉末尺寸和形态的变化。(a)在原始粉末(b1)中,颗粒表面相对光滑并且具有高球形度。有许多细小颗粒会聚结或粘附在较大颗粒的表面。(b)-(d)中b7,b10和b20中粉末的代表视图分别显示了颗粒表面损坏的进展和不存在细小颗粒的情况。在b30(e)中,颗粒是不规则的,具有一些主要变形和损坏。

图6. b1,b14和b30粉末中的受损颗粒示例。分别显示了(a)破裂,(b)团聚/熔融和(c)熔融/不规则颗粒的样品。通常,在通过SEM评估的所有结构的粉末中都发现了这些类型的损坏颗粒。

2. 化学分析

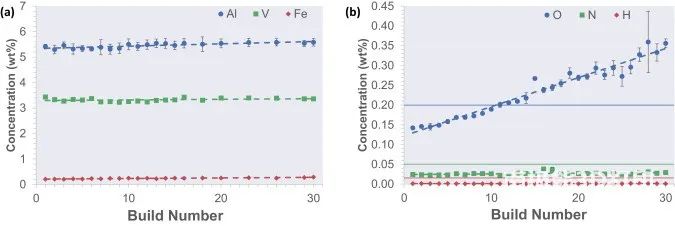

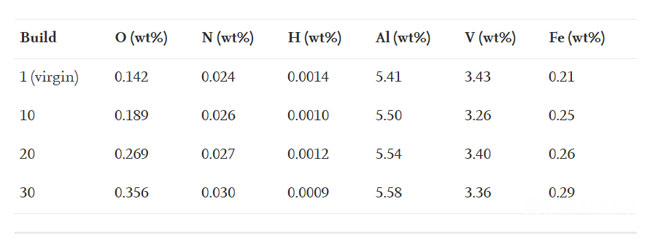

关于化学成分的分析,图7(a)给出了粉末中金属元素的重量百分比分布,其是构建和回收过程的函数。从该图中可以明显看出,V的重量百分比变化微不足道,而在30个构建周期中Al的增加很小(0.03%)。Al和V的值适合于检查组成的趋势,但不一定用于获得*组成。表1中列出了版本b1,b10,b20和b30的主要元素的平均度量。从表中可以明显看出,Fe从0.21wt%增加到0.29wt%。钇也包括在扫描中,但未出现在图7(a)中,因为仅在少数生成物中发现了钇,wt%约为0.001或更小。该Y水平远低于ASTM F2924 [34]所规定的0.005wt%的极限。

图7.在整个使用过程中粉末的化学成分。(a)XRF的Al,V和Fe显示出几乎恒定的趋势。Fe保持在0.30wt%极限以下。(b)来自IGF的O,N和H。浓度极限用虚线和与元素协调的颜色表示。N和H含量保持恒定,而O含量随重复使用而增加,并超过b1的0.20 wt%限制。

表1. b1,b10,b20和b30的粉末中关键元素的浓度。

与XRF的局限性相反,IGF技术为*复合物提供了准确的定量数据,如图7(b)所示。O和N间隙地溶解到Ti晶格中,并在达到足够的重量百分比时形成氧化物和氮化物,这会影响机械性能的各个方面。除了这些元素的实验方法外,还显示了根据ASTM F2924 [34]给出的Ti6Al4V的浓度极限。在所有构件中,N的测量浓度在0.014 wt%处保持相对恒定,这远低于0.05 wt%的极限。类似地,H的浓度几乎保持恒定,而粉末的再利用率约为0.0012 wt%,远低于0.015 wt%的限值。与其他污染物相比,O含量的重量百分比呈线性增加,如图7(b)所示。b11的浓度超过0.20 wt%,这是ASTM F2924 [34]定义的极限。每增加约0.007 wt%,b30中的O含量平均达到0.36 wt%,这是该等级钛合金中允许的O极限的1.75倍。

3. 微观结构

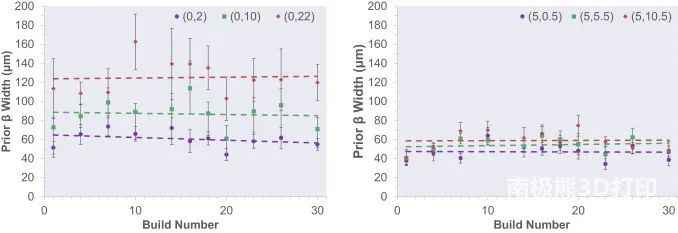

显微组织分析的*阶段处理了先前的β晶粒宽度,其结果如图8所示。对于图8(a)的金字塔几何形状,先前的β晶粒宽度随着沿中心轴的高度增加而显著增加。基地到标本的顶部。如图中所示,无论构建数量如何,都可以观察到这种趋势。先前的β晶粒宽度不会随着构建数的增加和粉末用量的增加而明显增加。对于楼梯几何形状(图8(b)),与金字塔的先前β尺寸相比,先前的β宽度尺寸显示出更紧密的尺寸分布,且高度和总体宽度较小。对于所有建筑,楼梯的前β宽度在近似相等的高度(10.5对10毫米)处比金字塔小47%,而平均宽度低30%。

图8.金字塔(a)和阶梯(b)的先前β晶粒尺寸。

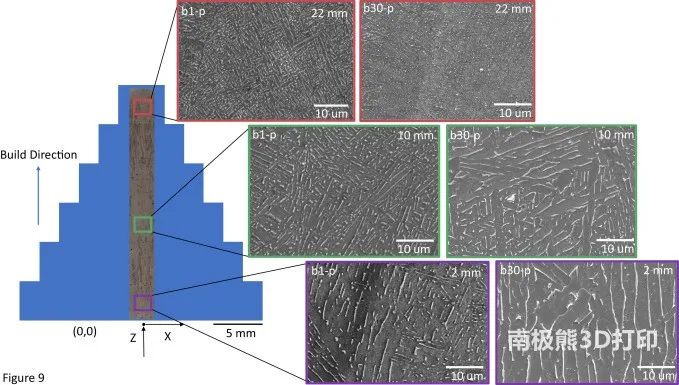

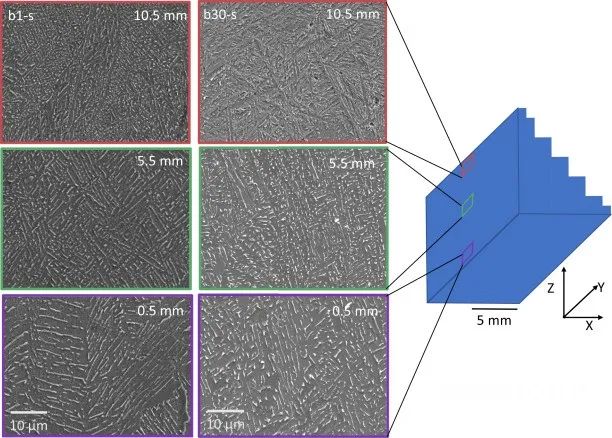

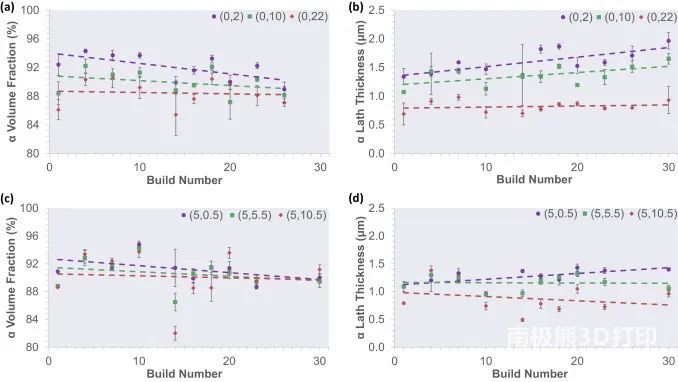

从SEM图像获得α板条厚度的测量结果,金字塔和阶梯的b1和b30的微观结构的代表性图像示于图1和2中。分别为9和10。从这些图中可以明显看出,两种构建几何形状的微观结构都随着构建高度而发生明显变化。这些变化是根据α体积分数和α板条厚度以及构建编号的函数进行量化的(图11)。具体地,分别在图11(a)和11(b)中示出金字塔的α体积分数和α-板条厚度,在图11(c)和(d)中分别示出楼梯的α体积分数和α-板条厚度。通常,α特性表现出对构建高度的依赖性。在金字塔中,除了b20以外,所有构建编号的α体积分数均随构建高度的增加而减小(图11(a))。α-板条的厚度也随着距模板的距离的增加而减小,并且随着粉末的再利用程度的提高而展现出这种空间特征的扩大(图11(b))。对于楼梯,α相的体积分数似乎在空间上的依赖性较小(图11(c)),并且随着重复使用没有明显的趋势。图11(d)显示了楼梯样本自由表面的α板条厚度测量值与位置和建造数量的关系。粉末再利用的分布似乎在扩大,这与金字塔相似。在比较两种几何形状的响应时,金字塔和阶梯之间的微观结构的主要区别是金字塔中的α体积和板条厚度的分布范围更广,并且随着粉末的重复使用,α板条厚度也随之增加。不论在成型零件中的位置如何(表2),随着粉末的再利用,α板条厚度只有一个趋势。

图9.金字塔形试样从底部到顶部的距零件底部2、10和22mm的微观结构。在每个高度上,从b1(左)和b30(右)显示了显微照片。请注意,从金字塔的底部到顶部,篮状图案趋于紧密。

图10.楼梯样品从底部到顶部的微结构,距零件底部0.5、5.5和10.5mm。在每个高度上,从b1(左)和b30(右)显示了显微照片。请注意,从楼梯的底部到顶部,篮筐的织造趋于紧密。

图11.α含量的微观结构参数。(a)金字塔样品的α体积分数百分比。(b)金字塔样本的α板条厚度(以微米为单位)。(c)和(d)分别与(a)和(b)相同,但对于阶梯试样。

表2.金字塔和楼梯零件的关键微结构特征。值是给定零件中所有高度的平均值。

*终结论

基于对5级Ti6Al4V的EBM AM中的粉末重复使用的实验研究,该例程涉及30个连续构建,得出以下结论:

(1)粒度分布从原始条件(b1)的双峰分布演变为粉末再利用的高斯分布。此外,粒度的范围随着粉末再利用程度的提高而减小,这是由于卫星和小颗粒数量的减少(10D10)以及*颗粒平均直径的减小所致。

(2)在30个构件中,主要合金元素(Al和V)和金属污染物(Fe和Y)的浓度远低于ASTM F2924定义的5级Ti6Al4V的限值。此外,H和N的浓度仍远低于其各自的极限。

(3)随着粉末的重复使用,O污染呈线性增加,并且在30个构建周期内增加了一倍以上。通过b11,O的浓度超过了0.2wt%的极限。

(4)随着重复使用,粉末*显著的变化之一是颗粒表面变形增加和物理损坏。颗粒的形状随着重复使用周期的变化而变化,从球形几何形状逐渐变形为表面凹痕和不规则形状。粉末降解的这一方面似乎是由回收和零件提取过程的机械方面引起的。另外,随着粉末的再利用,断裂的颗粒,部分熔融的颗粒和重铸的颗粒增加。

(5)金字塔中心轴的α板条厚度随成型高度的增加而减小,随粉末再利用而略有增加。这表明冷却速度随构建高度的增加而增加。相反,中心轴先前的β晶粒宽度随成型高度而增加,但随着粉末再利用而没有增加。这意味着超过β转变点的时间随构建高度的增加而增加,但是粉末再利用不会影响超过β转变点的时间。

(6)楼梯自由表面的α板条厚度不依赖于构建高度或粉末再利用。这意味着冷却速度在整个构建高度中保持恒定,而回收的构建在自由表面处保持不变。先前的β晶粒宽度随构建高度而增加,但远低于金字塔中的宽度,这表明不管高度如何,自由表面条件都会经历相似的热历史。

该研究的更多细节可以在题为“ Electron beam additive manufacturing of Ti6Al4V: Evolution of powder morphology and part microstructure with powder reuse”中找到。它由S. Ghods,E。Schultz,C。Wisdoma,R。Schur,R。Pahuja,A。Montelione,D。Arola和M. Ramulu合著。